恒流泵适合输送0.01-100ml 强酸液体吗

在化工合成、冶金提纯、实验室分析、环保监测等领域,强酸(如浓硝酸、浓硫酸、浓盐酸、高氯酸等)作为关键反应原料或检测试剂,其精准、安全输送一直是行业核心难题。当输送量处于0.01-100ml这一从微量实验到小批量生产的跨度范围时,设备需同时攻克 “强腐蚀耐受”“宽量程精度控制”“安全防泄漏” 三大技术难关。恒流泵凭借独特的结构设计与性能优势,是否能成为该场景下强酸输送的可靠选择?本文将从强酸特性、0.01-100ml 流量输送要求、恒流泵适配能力等维度展开深度解析,为行业从业者提供专业、可落地的解决方案。

一、强酸的特性与0.01-100ml 流量的输送难点

要判断恒流泵是否适用,需先精准掌握强酸的化学特性与目标流量范围的技术痛点,这是后续分析的逻辑基础。

1. 强酸的多重风险:强腐蚀性、氧化性与不稳定性

不同类型的强酸虽化学性质存在差异,但均具有高危险性,对输送设备的材质与安全性提出严苛要求:

强腐蚀性:无论是氢离子主导的酸性腐蚀(如盐酸对金属的溶解),还是氧化性腐蚀(如浓硝酸对有机物的氧化分解),都会快速破坏普通金属(铁、铜、铝)与有机材质(橡胶、普通塑料),导致设备漏液、部件失效;

氧化性与脱水性:浓硝酸、浓硫酸等强氧化性酸,会直接碳化橡胶、硅胶等有机材质,甚至引发燃烧;浓硫酸的强脱水性还会吸收空气中的水分,导致浓度变化,进一步加剧对设备的腐蚀;

挥发性与毒性:浓盐酸、浓硝酸等易挥发强酸,会释放有毒气体(如氯化氢、二氧化氮),若设备密封性不足,不仅污染环境,还会危害操作人员健康。

2. 0.01-100ml 流量的三重技术需求:精度、稳定性与量程覆盖

0.01-100ml 的流量范围覆盖 “微量精细输送”(0.01-1ml)、“小剂量控制输送”(1-10ml)、“中等剂量稳定输送”(10-100ml)三类场景,不同场景对设备的要求各有侧重:

微量精细输送(0.01-1ml):常见于实验室痕量分析、催化剂微量添加、精密电化学实验等场景,要求流量精度误差≤±0.3%,且无脉冲输送 —— 若流量波动,可能导致实验数据失真(如色谱分析峰形异常、反应转化率偏差);

小剂量控制输送(1-10ml):多用于化工小试反应釜进料、药品研发小剂量配液、环保水样酸化处理等场景,要求流量重复性≥99%,且具备 “即时启停” 功能,避免因延迟导致的剂量偏差;

中等剂量稳定输送(10-100ml):适合冶金行业小批量电解液配制、电镀液补给、工业废水预处理等场景,除要求流量稳定性外,还需设备具备 “连续高负荷运行” 能力,避免频繁停机影响生产效率。

二、恒流泵的核心优势:为何能适配强酸的 0.01-100ml 输送需求?

恒流泵(尤其是市场主流的蠕动泵类型)的 “软管隔离输送” 原理,使其在应对强酸输送的复杂需求时具备天然优势,具体体现在 “材质耐腐性”“宽量程精度控制”“安全防护” 三个核心维度。

1. 材质耐腐性:从源头隔绝强酸腐蚀

恒流泵(蠕动泵)与强酸直接接触的部件仅为泵管,无需担心泵体内部金属部件被腐蚀或有机部件被氧化,只需通过选择适配的耐腐泵管,即可满足不同类型强酸的输送需求:

聚四氟乙烯(PTFE)管:化学惰性极强,耐各类强酸(包括 98% 浓硫酸、68% 浓硝酸、37% 浓盐酸、70% 高氯酸),同时耐高低温(-200℃-260℃)、耐氧化,且不吸收酸液、无物质溶出,是强酸输送的 “万能适配” 材质,尤其适合高纯度、高危险性强酸输送;

全氟醚橡胶管:耐腐性能与 PTFE 管接近,可耐受 95% 以下浓硫酸、65% 以下浓硝酸,柔韧性优于 PTFE 管,适合输送路径有弯曲或需要频繁更换泵管的场景,使用寿命比普通氟橡胶管长 5-8 倍;

氟橡胶管:仅适合低浓度强酸(如 10% 以下盐酸、5% 以下硫酸)短期输送,成本较低,但长期接触高浓度强酸易出现老化、变硬,需缩短更换周期(建议 1 个月内检查一次)。

相比之下,齿轮泵、柱塞泵等传统设备因泵体内部存在金属齿轮、柱塞或密封垫,易被强酸腐蚀导致漏液;隔膜泵的隔膜材质(如丁腈橡胶、氯丁橡胶)会被强酸氧化碳化,无法长期使用,且存在酸液渗透风险。

2. 宽量程精度控制:精准覆盖 0.01-100ml,兼顾多重场景

恒流泵的流量控制精度由 “高精度电机 - 多规格泵头 - 适配泵管” 三者协同实现,目前主流产品已能稳定覆盖 0.01-100ml 的流量范围,且满足不同场景的精度需求:

微量精细输送(0.01-1ml/min):搭配超精密步进电机(步距角≤0.9°,支持 64 细分功能)+ 微型超细滚轮泵头(如 16 滚轮泵头)+ 超细径 PTFE 管(内径 0.2-0.8mm),流量精度可达 ±0.2%,脉冲率≤1%,完全满足实验室痕量分析、电化学实验等场景的 “纳升级” 精度需求;

小剂量控制输送(1-10ml/min):选用高精度步进电机(步距角≤1.8°,支持 32 细分功能)+ 微型多滚轮泵头(如 12 滚轮泵头)+ 细径 PTFE 管(内径 0.8-1.5mm),流量重复性≥99.5%,支持 “毫秒级即时启停”,避免因延迟导致的剂量偏差,适合化工小试、药品研发等场景;

中等剂量稳定输送(10-100ml/min):搭配大功率步进电机(扭矩≥0.8N・m)+ 标准双泵头 / 多泵头(如 10 滚轮双泵头)+ 中径 PTFE 管(内径 1.5-5mm),流量稳定性≤±0.5%,可连续运行 24 小时以上无流量衰减,适合冶金电解液配制、工业废水预处理等场景的高负荷输送。

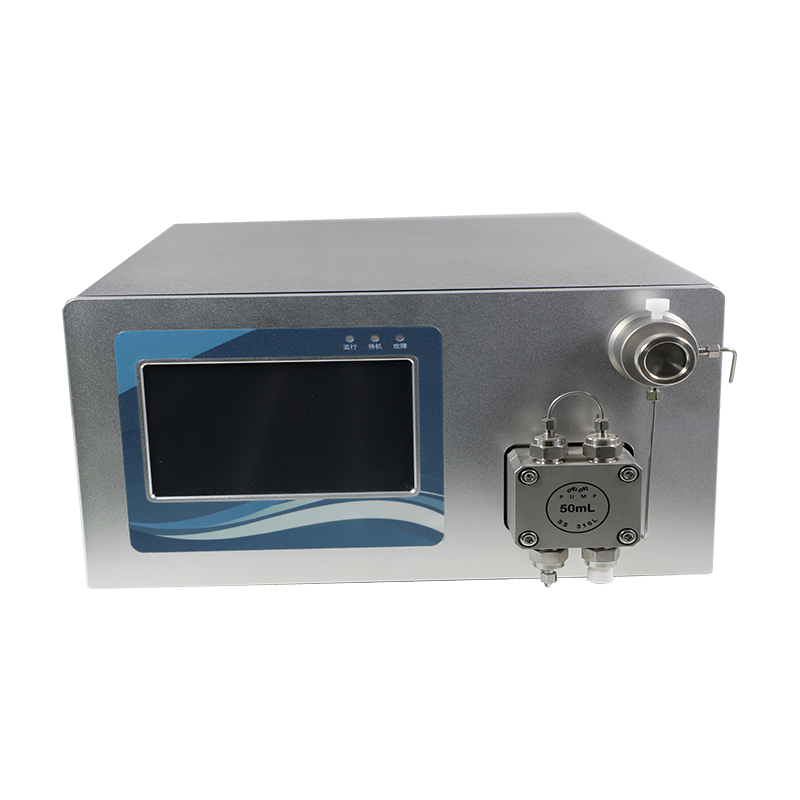

此外,恒流泵支持流量数字化设定与实时监控(通过触控屏或上位机软件),可精确记录累计输送量(最小精度 0.001ml),方便实验数据追溯或生产过程管控,同时支持流量一键切换,无需更换泵头即可实现 0.01-100ml 范围内的灵活调节,大幅提升操作效率。

3. 安全防护设计:多重保障杜绝泄漏与风险

针对强酸输送的高危险性,恒流泵通过多重安全设计降低风险,保障操作安全:

防泄漏密封:PTFE 泵管与泵头接口采用 “双重卡扣 + 耐腐密封圈” 设计,密封性能优异,可有效防止强酸泄漏;部分高端机型配备 “漏液传感器”,一旦检测到泵管破裂或接口漏液,会立即停机并触发声光报警,同时自动切断酸液输送路径,避免风险扩大;

防挥发隔离:支持与 “密封式储液罐”“耐腐蚀管道” 联动,形成封闭输送系统,减少易挥发强酸(如浓盐酸、浓硝酸)的气体泄漏,保护操作人员健康与环境安全;

耐腐外壳:泵体外壳采用 “316L 不锈钢” 或 “增强型 PPH 材质”,表面喷涂耐腐涂层,可耐受强酸飞溅,即使发生少量泄漏,也不会损坏设备内部电路。

三、选型与使用指南:确保恒流泵高效、安全输送强酸

虽然恒流泵适合输送 0.01-100ml 强酸液体,但需通过科学选型与规范使用,才能最大化设备性能,保障操作安全与输送精度。

1. 选型四步骤:精准匹配强酸类型与流量需求

选型时需围绕 “强酸类型与浓度 - 流量范围 - 使用场景 - 安全要求” 四个核心要素,逐步确定设备参数:

第一步:根据强酸类型与浓度确定泵管材质

若为高浓度强氧化性强酸(如 98% 浓硫酸、68% 浓硝酸、70% 高氯酸):必须选择 PTFE 管或全氟醚橡胶管;

若为高浓度非氧化性强酸(如 37% 浓盐酸):优先选择 PTFE 管,预算有限可选用全氟醚橡胶管;

若为低浓度强酸(如≤10% 盐酸、≤5% 硫酸):短期使用可选氟橡胶管,长期使用建议仍选用 PTFE 管。

第二步:根据流量范围选择电机与泵头

微量输送(0.01-1ml/min):选超精密步进电机 + 16 滚轮微型泵头;

小剂量输送(1-10ml/min):选高精度步进电机 + 12 滚轮微型泵头;

中等剂量输送(10-100ml/min):选大功率步进电机 + 10 滚轮双泵头 / 标准泵头。

第三步:确认设备安全功能

高危险性强酸(如浓硝酸、高氯酸):必须选择带 “漏液报警 + 自动切断” 功能的机型;

易挥发强酸(如浓盐酸、浓硝酸):建议选择支持 “封闭输送系统” 的机型,搭配密封储液罐与耐腐蚀管道;

连续高负荷运行场景:选择带 “电机过热保护 + 泵头过载保护” 的机型,避免设备损坏。

第四步:核对关键参数

流量范围:要求泵的最小额定流量≤0.01ml/min,最大额定流量≥100ml/min,避免设备长期满负荷运行(会缩短电机与泵管寿命);

耐温性能:若输送高温强酸(如≥60℃浓硫酸),需确认泵管耐温上限≥酸液温度 + 20℃(如 PTFE 管可满足),避免泵管变形;

防护等级:设备防护等级≥IP54,防止强酸飞溅或腐蚀性气体损坏内部电路。

2. 使用与维护:4 个关键要点保障安全与精度

规范的使用与维护是延长设备寿命、保障强酸输送安全的关键,需严格遵循以下要求:

泵管预处理与检查:首次使用前,用无水乙醇冲洗 PTFE 泵管内部 2-3 次,去除残留的脱模剂;每次使用前检查泵管是否有裂纹、气泡或老化痕迹,尤其针对高浓度强酸,若泵管出现微小瑕疵需立即更换,避免泄漏;

定期更换泵管:根据强酸类型与使用频率制定更换周期 ——PTFE 管输送高浓度强酸建议每 2-3 个月更换一次,输送低浓度强酸可延长至 4-6 个月;全氟醚橡胶管使用寿命比 PTFE 管短 10%-20%,需适当缩短更换周期;氟橡胶管输送低浓度强酸建议每月检查,每 1-2 个月更换一次;

设备清洁与保养:每次使用后,用惰性气体(如氮气)吹扫泵管内部,清除残留强酸;若发生少量泄漏,需立即用碱性中和液(如 5% 碳酸钠溶液)擦拭清洁,再用纯水冲洗干净;定期(每 3 个月)对泵头滚轮涂抹耐腐润滑脂,减少磨损;

安全操作规范:操作人员需佩戴耐酸手套、护目镜、防护服等防护装备;输送易挥发强酸时,需在通风橱内操作;设备运行期间不得擅自离开,需实时监控流量与设备状态,发现异常立即停机处理。

综合强酸的强腐蚀、高风险特性,0.01-100ml 流量的宽量程精度需求,以及恒流泵的材质耐腐性、精度控制能力与安全防护设计可以得出:恒流泵(尤其是搭配 PTFE 管或全氟醚橡胶管的蠕动泵)完全适合输送 0.01-100ml 强酸液体,且在安全性、精度、场景适配性上远超传统输送设备。

无论是实验室的微量精细实验,还是化工、冶金行业的小批量生产,只要根据强酸类型与浓度选择适配的泵管,根据流量需求确定电机与泵头参数,并严格遵循安全操作与维护规范,恒流泵就能为强酸输送提供 “零泄漏、高精度、高稳定” 的解决方案。